Análise de Ferrita é Essencial para Prevenir Problemas na Indústria

Algo que passa desapercebido para muitos que não estão ligados a metalurgia das matérias, é saber que a maioria dos metais que precisam ter resistência mecânica ou outra característica útil a fabricações de peças, é não notar que os metais normalmente são ligas, ou seja, uma composição de um ou mais elementos. Um aço de aplicação comum por exemplo é uma liga metálica composto de aproximadamente 98% de Fe o restante de C, Mn, Si e outros.

Cada elemento contribui para que o material tenha diferentes estruturas, a estrutura do exemplo acima é predominantemente uma estrutura ferrítica com propriedade magnética. Os aços inoxidáveis são ligas de base Fe com adição de pelo menos 16% de Cr, sendo muito utilizados em aplicações de peças estampadas, estes aços também possuem uma estrutura predominante de ferrita. A adição de Ni aos aços inoxidáveis altera significantemente suas características e também sua estrutura que passa ser predominante austenítica e não magnética, o Mo é um elemento comum nestes aços também. Uma outra família importante dos aços inoxidáveis são os denominados Duplex, este aço além de ter Cr, Ni e Mo em sua composição, possuem também N e controle rígido de P e S, desta forma, esses aços possuem uma estrutura equilibrada de mesma proporção de Ferríta e Austenita, conferindo a este aço as boas características das duas estruturas e sendo assim parcialmente magnéticas.

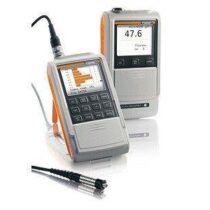

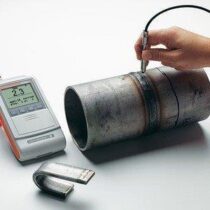

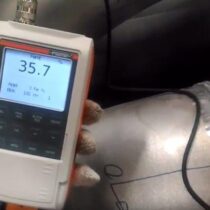

A análise de ferrita é realizada na indústria para medir a quantidade do composto em determinadas situações, como em processos de solda de aço do tipo austenítico e duplex, por exemplo. Essa medição faz parte da categoria das análises industriais não destrutivas, pois é feita com um aparelho denominado ferritoscópio, que tem a capacidade detectar a presença e assim fornecer dados a partir da análise de ferrita. A análise de ferrita pode indicar as seguintes situações:

- Em juntas de solda, a ausência ou baixa concentração de ferrita pode representar uma estrutura de relativa fraqueza;

- Por outro lado, a elevação do componente detectado na análise de ferrita tem a capacidade de reduzir a resistência a corrosão e em consequência a durabilidade;

- É imprescindível manter o teor de ferrita dentro de parâmetros, principalmente em tanques pressurizados e tubulações.

Pode-se dizer que controlar os percentuais por análise de ferrita/austenita dentro dos processos de fundição das usinas do aço inoxidável é mais fácil em relação ao momento em que se deseja realizar a união desses aços por soldagem, isso pelo fato de variáveis mais difíceis de serem controladas, como por exemplo, a taxa de resfriamento sem controle na solidificação da solda.

A velocidade de resfriamento no momento da soldagem pode gerar uma estrutura desbalanceada entre a ferrita e astenita, tendo a Zona Afetada pelo Calor (ZAC) um volume menor de ferrita do que o esperado.

Desta maneira a análise de ferrita em juntas soldadas é fundamental para garantia das propriedades do equipamento soldado.

A análise de ferrita é um ensaio não destrutivo que pode ser feito em laboratório ou em campo, dependendo da geometria e tamanho da peça/equipamento a ser analisado. Em campo normalmente realiza-se a análise de ferrita por equipamento denominado ferritoscópio.

Juntas soldadas com desbalanceamento entre ferrita e austenita podem trazer consequências irreversíveis aos equipamentos e sistema que possuem relação a esta solda.

Análise de Ferrita é na KRAS

A empresa, com sede em Atibaia-SP, atende todo o Brasil com capacidade técnica e estrutura reconhecida pelo setor industrial em consultorias e inspeções.

Para saber mais sobre análise de ferrita ligue para 11 4260-0138 ou clique aqui e solicite seu orçamento por e-mail.